НЕРЖАВЕЮЩАЯ СТАЛЬ

Нержавеющая сталь (inox) устойчива к высоким температурам, не подвержена коррозии, гигиенична и достаточно эластична для поддержания своего внешнего вида в неизменном состоянии продолжительное время. Повсеместно используется нержавеющая сталь марки 18/10 AISI 304: это означает, что она содержит 18% хрома, который при реакции с кислородом воздушной среды создает на поверхности невидимый защитный слой оксида хрома, придающий стали свойство не подвергаться воздействию ржавчины, т.е. устойчивость к коррозии. На 10% она состоит из никеля, который придает ей механическую прочность и позволяет подвергать определенным видам обработки.

КРОМКА ABS

Термопластичная кромка из акрилонитрила-Дивинила- Стирола, или ABS, это полимер на основе синтетических смол. Она отличается характеристиками высокой прочности к ударам, и устойчивостью к воздействию тепла и света.

КРОМКА ИЗ МАССИВА

Это кромка, выполненная из настоящего цельного дерева. то есть из ствола дерева. В отличие от пластиковых ламинированных материалов цельное дерево имеет меньшую прочность к воздействию жидкостей и царапинам.

МЕЛАМИНОВАЯ БУМАГА

Речь идет о декоративной бумаге, пропитанной меламиновыми смолами (синтетические термоотверждаемые смолы, получаемые путем поликонденсации меламина). Данные смолы не имеют цвета и запаха, устойчивы к воздействию влаги, химических агентов, абразивов и тепла. Они могут быть различных цветов или имитировать древесные волокна. Бумага используется для облицовки имитацией дерева.

КЛЕЙ ПОЛИУРЕТАНОВЫЙ

Это клей, устойчивый к воздействию воды и непогоды, образующий прочные и долговечные швы. Это термоотвердевающий клей, т.е. состоящий из смол, проявляющих свои клеящие свойства благодаря химическим реакциям в местах активного взаимодействия с теплом. Клей получают путем комбинирования формальдегида с другими основами из смол. Поскольку химическая реакция происходит незамедлительно, это необратимый клей, и, следовательно, он устойчив даже при высоких температурах.

ДРЕВЕСНОЕ ВОЛОКНО (ИЛИ ДРЕВЕСНО-ВОЛОКНИСТЫЕ ПЛИТЫ)

Это плиты, состоящие из древесных опилок малого и очень малого размера, связанных при помощи различных клеевых основ. Вообще, при помощи особых промышленных процессов, более мелкие опилка располагают предпочтительней во внешней части плиты, а более крупные – во внутренней части. Плиты изготавливаются при помощи процедуры горячей прессовки непрерывного цикла и по окончании изготовления готовы к продаже, хотя довольно часто облицовываются ламинатом или шпоном. Эта операция придает плите высокие эстетические свойства, но особенно улучшает ее механические, физические и химические характеристики, т.к. делает ее прочной, водонепроницаемой, неподверженной воздействию некоторых химических агентов, прочной к царапинам и ударам, а также улучшает ее жесткость.

ФОРМАЛЬДЕГИД

Формальдегид – это бесцветный газ, используемый для изготовления основных типов термоотвердевающего клея, применяемых в мебельном производстве. Такие типы клея используются в особенности для связывания древесных частиц в таких изделиях как древесное волокно или МДФ. Риск использования формальдегида связан с тем, что его выделение имеет продолжительный срок. Чувствительность человека к этому веществу очень сильна, и его высокая концентрация может вызвать значительную слезоточивость. BGA (Берлинский Институт Здоровья) в качестве максимальной допустимой концентрации формальдегида в воздухе жилой среды указывает 0,1 ppm (0,12 миллиграммов на кубический метр). материалы, выпущенные с соблюдением данного уровня относятся к классу Е1.

ВОДООТТАЛКИВАЮЩИЕ МАТЕРИАЛЫ

В производстве мебели водоотталкивающими называют древесно-стружечные плиты или МДФ, устойчивые, в течение некоторого времени, к разбуханию под воздействием воды, проникающей в древесные волокна. такая устойчивость не абсолютна и классифицируется по шкале значений от V20 (малая сопротивляемость) до V100 (гарантирует максимальное сопротивление влаге).

ФАНЕРОВКА

Фанерованная плита – это плита, поверхность которой облицована листами «фанеры» или «шпона». Речь идет о тонких древесных листах, получаемых путем вырубки из ствола дерева. Облицованная плита может быть изготовлена из древесного волокна или массива и покрыта шпоном более ценной породы для повышения ее эстетических свойств. Облицовка из шпона, как правило, обрабатывается лучшими лаками, которые однако не гарантируют полной защиты от повреждений в результате постоянного воздействия жидкостей и паров; она сохраняет свою красоту в течение многих лет и менее подвержена деформации по сравнению с изделиями из массива.

ЛАКИРОВКА

Лакировка – это полиуретановая смола с добавлением пигмента, применяемая на плитах МДФ. лакировка может быть глянцевой, рифленой или шелковистой. Глянцевая лакировка: после лакировки выбранным тоном поверхность из МДФ (предварительно окрашенная и затем ошкуренная), шлифуется и полируется: процедура полировки определяет глянцевость плиты. Затем наносится защитная пленка. шелковистая лакировка: после лакировки выбранным тоном на поверхность из МДФ (предварительно окрашенную и затем ошкуренную), наносится матовый лак, акриловый лак и защитная пленка. Рифленая лакировка: после лакировки выбранным тоном на поверхность из МДФ (предварительно окрашенную и затем ошкуренную), наносится матовый лак и защитная пленка.

ЛАКИРОВКА С ОТКРЫТЫМИ ПОРАМИ

Речь идет о полиуретановой и акриловой лакировке, которая оставляет видимыми и заметными наощупь характерные поры дерева: прожилки, окраску, сучки и, конечно, поры.

ЛАМИНАТ HPL

High Pressure Laminate (ламинат высокого давления) изготовлен при помощи наложения листов целлюлозы, пропитанной феноловыми или меламиновыми смолами, и одного слоя декоративного меламина, соединенных при высоком давлении и температуре. таким образом можно изготавливать плиты толщиной от 0,5 мм до 2 мм. Это материал, используемый для облицовки панелей ДВП (или ДСП), МДФ и других. Он очень прочен и гигиеничен. Поскольку феноловые и меламиновые смолы являются термоотвердевающими, ламинат сохраняет свою твердость даже при высоких температурах. Его стороны могут быть изогнутыми: данный вид обработки называется постформингом.

ПОЛИМЕРНЫЕ ЛАМИНАТЫ

Полимерный ламинат – это облицовочный материал из ПВХ, придающий плите хороший эстетический вид и высокие характеристики сопротивления к просачиванию жидкостей и ударам. Позволяет также облицовывать непрерывным способом как фасад створки (который может быть в том числе с углублениями для создания особых эстетических решений и решения функциональных задач, таких, например, как ручка в углублении), так и четыре боковых кромки. Выпускаются полимерные листы различных типов и изделия из разных смесей пластмасс, но наиболее часто используемым является материал из ПВХ, как правило, из листов толщиной от 0,3 до 0,9 мм. Полимерные листы могут быть однотонными или имитирующими дерево. Кроме того, это поверхности, которые хорошо подготовлены для последующей окраски, в том числе теми же материалами, что и для дерева. Полимерные листы отличаются от пластиковых ламинатов тем, что первые деформируются и вытягиваются, а вторые отличаются гибкостью и не вытягиваются. Материал ПВХ имеет гораздо более низкое сопротивление царапанию по сравнению с ламинатами, и поэтому не применяется для изготовления столешниц, а только для редко используемых вертикальных поверхностей с малой нагрузкой.

СЛОИСТЫЙ ЛАМИНАТ

Пластиковый ламинат высокого давления и толщины, состоящий из нескольких слоев бумаги kraft с одной или обеими декоративными поверхностями. Благодаря своим механическим характеристикам он может применяться, путем склеивания и прессовки нескольких слоев, как плита без основы из ДСП. Это материал очень устойчивый с воздействию влаги и воды.

ЛАМИНАТ UNICOLOR

Это полностью меламиновый ламинат. цвет равномерно распределен в структуре плиты и полная прокраска кромок придает ему большую эстетическую ценность по сравнению с другими ламинатами.

МДФ

Волокнистые плиты средней плотности, повсеместно называемые МДФ, это плиты, изготовленные из древесных волокон, соединенных при помощи специальной смолы и спрессованных до различной плотности. Плита обладает одинаковыми характеристиками обеих сторон и является идеальной основой для покраски лаком и для покрытия меламиновой бумагой, древесными породами или декоративными ламинатами. Волокна придают плите хорошие механические характеристики, отличную размерную устойчивость и хорошую компактность кромке.

МЕТАКРИЛАТ

Метакрилат получают из термопластичного материала, называемого литая акриловая плита. Обладающий способностью к полной утилизации, данный материал часто используется вместо стекла благодаря своим характеристикам высокой прочности к ударам, легкости в обработке, небольшому весу, а также исключительно высокой способности светопередачи.

МЕЛАМИНОВАЯ ПЛИТА

Меламиновая плита — это полуфабрикат из древесных частиц (ДСП), облицованный листами декоративной бумаги, пропитанной меламиновой смолой. Относится к семейству облагороженных плит, отличных от ламинированных и плакированных.

ПВХ

Поливинилхлорид – один из пластиковых материалов, используемых в мебельном производстве. Может использоваться для облицовки плит или как кромка. Может быть окрашен или имитировать прожилки древесины. Будучи термопластичным материалом, не очень устойчив к теплу, теряет свою консистенцию при температуре в интервале от 75° до 75° С.

ЭПОКСИДНАЯ СМОЛА

Эпоксидные смолы представляют собой двухкомпонентный клей (смола и отвердитель) без растворителя. Этот клей характеризуется высокой механической прочностью, низким снижением характеристик при использовании толстых слоев и способностью склеивать структурно сложные материалы. Отсутствие растворителя является причиной низкой степени сужения клея.

ФЕНОЛОВЫЕ СМОЛЫ

Относятся к семейству полимеров, получаемых путем реакции между фенолом и формальдегидом. Как правило, это термоотвердевающие материалы, т.е. они не могут быть расплавлены после штамповки, т.к. обладают поперечно сшитой структурой.

МЕЛАМИНОВЫЕ СМОЛЫ

Это синтетические термоотвердевающие смолы, получаемые путем поликонденсации формальдегида с меламином. Они не имеют цвета и запаха, устойчивы к воздействию воды, химических агентов, абразивов и обладают значительной проницаемостью для солнечного излучения, особенно в фиолетовом диапазоне. Меламиновые смолы используются, кроме прочего, для производства пластиковых ламинатов.

АКРИЛОВЫЙ ЛАК

Относится к семейству полиуретановых и используется в частности для светлых пород деревьев, где возможное пожелтение краски вызвало бы нежелательные изменения. Придает дереву очень естественный цвет, не создавая эффекта «прозрачной пленки». Идеален для окраски обесцвеченной древесины и светлой древесины с открытыми порами.

ПОЛИЭФИРНЫЙ ЛАК

Имеет очень высокий сухой остаток. При использовании катализаторов и ускорителей реакций обладает высоким показателем заполнения, в парафинированном исполнении может подвергаться полировке вплоть до создания зеркальных поверхностей.

ПОЛИУРЕТАНОВЫЙ ЛАК

Это термоотвердевающий лак на основе смол и красящих пигментов. Это двухкомпонентный продукт, в котором катализатор обеспечивает затвредевание лака и приобретение физических и механических характеристик, среди которых устойчивость к абразивам, к вытяжению, порезу, и химическая инертность к воздействию масел, света и атмосферных явлений.

ЗАКАЛЕННОЕ СТЕКЛО

Обладает особыми характеристиками твердости и сопротивления удару благодаря закалке, т.е. процессу обработки стекла высокими температурами (650 °c) с последующим резким охлаждением струями воды.

ЗАКАЛЕННОЕ ОКСИДИРОВАННОЕ СТЕКЛО

Это стекло с гранулированной поверхностью, полученной благодаря химической обработке с использованием кислоты фтористоводородной кислотой для создания ребристой поверхности на стекле.

ЗАКАЛЕННОЕ ЛАКИРОВАННОЕ СТЕКЛО

Это закаленное стекло, одну из поверхностей которого покрывают лаком.

ЗАКАЛЕННОЕ МАТОВОЕ СТЕКЛО

Получают путем химического температурного процесса, делающего поверхность матовой и полупрозрачной, придавая ей очень изысканный вид.

ЗАКАЛЕННОЕ СЕРИГРАФИРОВАННОЕ СТЕКЛО

Имеет поверхность, украшенную декоративными мотивами, неизменными во времени.

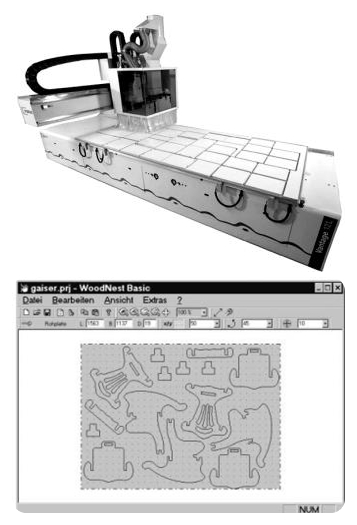

Оборудование для производства мебели mebeldisk.ru . Форматнораскроечные, сверлильно-присадочные , кромкооблицовочные станки

Оборудование для производства мебели mebeldisk.ru . Форматнораскроечные, сверлильно-присадочные , кромкооблицовочные станки