Быстрый монтаж и продуктивности ленточных сушилок Барлинек – один из крупнейших изготовителей паркета в Европе, предприятие которого находится в Польше. У него есть филиалы в Румынии и на Украине, и именно на последнем была запущена первая сушилка Stela Laxhuber на Украине для производства пеллетов.

Производство пеллетов на польском заводе началось в 2007 году, то есть опыт у Барлинека уже был, и он знал, насколько важен процесс сушки. Решение было принято в пользу сушилки Stela Laxhuber.

Установка рассчитана на производство 35.000 тонн сухой стружки в год. «Вот мы и видим, как стремительно развивается производство пеллетов. В Германии такая установка пять лет назад считалась еще самой крупной. А теперь это средний размер Stela», — говорит Томас Лаксхубер, владелец завода изготовителя.

Но на Украине эта установка пока самая большая. При запуске не было никаких сложностей. От приезда специалистов, осуществлявших запуск, прошло всего четыре дня, и производство было начато. Времени у изготовителя было не так и много: ведь в том же месяце он должен был поставить в кратчайший срок еще одну такую же похожую установку – на завод Stora Enso Timber в Россию! На ее запуск у него тоже ушло всего 3 дня. Еще один интересный проект с тремя источниками тепла был осуществлен в Швеции, для чего была установлена ленточная и предварительная сушилка.

Точное регулирование воздуха Во всех ленточных сушилках используется технология Multi-Vent, разработанная Stela Laxhuber. Ее отличительной особенностью являются крупногабаритные специальные радиальные вентиляторы. Посредством частотного преобразователя производится точная регуляция воздуха для всех отдельных фаз сушки, что повышает качество продукции при одновременной повышении скорости сушки и снижении звуковой эмиссии, а также потребления энергии.

Статьи

Производство мебели и экология

Производство мебели и фурнитуры из дерева и древесных материалов включает организацию поставок и хранения древесины, деревообрабатывающее производство, консервирование древесины, скрепление столярных изделий, склеивание древесины и окончательная сборка готовой продукции. В цепочке поставок эта отрасль представляет этапы переработки и сбыта. Эти процессы следуют за этапами лесохозяйственного, лесозаготовительного и деревообрабатывающего производства.

В секторе производства мебели и мебельной фурнитуры используется не только древесина, но и другие материалы, такие как пластик, кожа и металл.

ОСНОВНЫЕ ФАКТОРЫ РИСКОВ, ОТВЕТСТВЕННОСТИ В ОБЛАСТИ ЗАЩИТЫ ОКРУЖАЮЩЕЙ СРЕДЫ, ОХРАНЫ ЗДОРОВЬЯ И ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ

Источники древесины (практика незаконного ведения лесохозяйственной деятельности, практика несоблюдения принципов устойчивого ведения лесного хозяйства и влияние на биоразнообразие) .

Основные экологические последствия в результате деятельности мебельной промышленности заключаются в воздействии на биоразнообразие и на изменение климата на этапе снабжения лесоматериалами, особенно если имеет место несоблюдение принципов устойчивого ведения лесного хозяйства (например, нелегальные лесозаготовки и вырубка лесов).

Большое значение для снижения рисков компании имеют отслеживание продукции на всех этапах цепочки поставок и закупка материалов в лесных хозяйствах, в которых осуществляется экологически ответственное управление. Важными инструментами управления рисками и обеспечения поставок от поставщиков, соблюдающих принципы устойчивого развития, являются признанные во всем мире схемы сертификации, такие как сертификация по системе Лесного Попечительского Совета (FSC) и Программа по утверждению схем лесной сертификации (PEFC).

Загрязнение почвы и грунтовых вод

При обработке материалов в процессе производства мебели и мебельной фурнитуры могут использоваться опасные вещества, в том числе самые разнообразные консерванты, бактерициды, пестициды, красители, добавки с содержанием тяжелых металлов, дубильные вещества, обезжиривающие средства и очистители, вспенивающие вещества, формальдегид,

растворители, клейкие материалы и огнезащитные средства. Эти вещества могут привести к загрязнению окружающей среды во время транспортировки, хранения, выполнения погрузочно-разгрузочных работ

и использования. Кроме того, когда продукция направляется на полигон после окончания срока службы, может произойти вымывание этих химикатов в почву.

Иногда использование некоторых химических веществ, применяемых в производстве мебели, запрещено постановлениями местных органов управления. К таким веществам относятся, например, химикаты с высоким содержанием опасных составляющих, таких как мышьяк, кадмий, хром или свинец. Эти элементы могут причинить серьезный вред при поступлении в экосистему в процессе биоаккумуляции.

Хранение масел и химикатов

Обычно в цехах по производству мебели используются такие химикаты, как клейкие материалы и смолы, например, мочевиноформальдегидные и фенолоформальдегидные смолы, горюче-смазочные материалы, а также барабаны с самыми разнообразными добавками, растворителями, деревообрабатывающимивеществами, отвердителями, парафиновой эмульсией и противогрибковыми средствами. Для снижения риска загрязнения почвы и поверхностных вод у всех емкостей для бестарного хранения должна быть предусмотрена вторичная защита.

Древесные отходы

Древесные отходы в процессе производства мебели приводят к загрязнению атмосферы (твёрдые примеси в атмосфере), а также часто свидетельствуют о нерациональном использовании лесоматериалов. К древесным отходам относятся древесные опилки и обрезки древесины, древесностружечных плит (ДСП) и самых разнообразных древесноволокнистых плит (ДВП). Отходы образуются при нерациональной распилке и неправильном хранении древесины. В результате недостаточной просушки древесины плиты могут потрескаться и стать непригодными для использования.

Усовершенствование этих процессов производственной деятельности позволяет сокращать затраты и снижать негативное воздействие на окружающую среду. Например, из сухих отходов древесины при их склеивании с использованием синтетического клея можно получить ДСП. В крайнем случае, древесные обрезки можно использовать в качестве топлива (не следует для этих целей использовать ламинированные материалы, так как при сжигании клей может образовывать токсичные соединения).

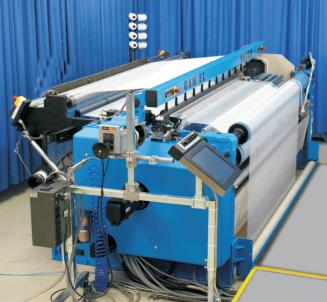

Ткацкий станок

Наиболее эффективное производство тканей перешивочного переплетения.

VUTS представляет гидравлический ткацкий станок САМЕl который в области тканей перевивочного переплетения предлагает машину с минимальными производственными затратами.

Потребление электроэнергии

Новый станок САМЕl является продолжением тенденции, которую VUTS длительно следует в строительстве новых ткацких станков — предлагать машины, которые обеспечивают достижение высокой производительности и качества тканых изделий, а также имеют низкие издержки производства. Потребление электроэнергии является очень значительной статьей производственных расходов и при постоянно возрастающей цене всех видов энергии ее влияние будет еще расти. Машина САМЕ1 возникла в результате соединения оригинального решения привода машины и главных механизмов зева и прибоя из существующего типа САМЕl и идеи, чтобы заменить энергоемкую пневматическую прикидку утка.

Таким образом у новой машины САМЕ1У7 используется концепция привода машины и главных механизмов зева и прибоя включительно принципа „рекуперации» кинетической энергии механизмов и деформационной энергии композитных пружин из существующего типа САМЕl и станок оснащен гидравлическим боевым механизмом. О принципе прокладывания утка при помощи струи воды вообще известно, что он потребляет наименее энергии для прокладывания утка в зев из всех принципов, используемых у ткацких станков с одним зевом.

Качество ткани

Система боя

Система боя (прокладки утка) состоит из поршневого насоса и сопла боя. Движение поршня насоса управляется кулачком, функция хода которого удовлетворяет бою утка в широком диапазоне скорости машины. Система также оснащена бесступенчатым регулированием хода поршня и, следовательно, количества воды для прокладки утка.

Педаль управления боя при настройке и позиционировании машины заменен сервоприводом.

Сопло боя с регулируемым сечением истечения позволяет регулировать скорость прокладки.

Автоматическое торможение утка АВ8

Эта функция совсем необходима для ткачества тяжелых уточных пряж, при их прокладывании в зев возникают высокие пики напряжения в конце прокладки. Функция проходит или автоматически в зависимости от отматывания утка из накопителя утка или можно параметры настройки ввести вручную с панели управления.

Пользовательский комфорт

Панель управления

Панель управления с контактным дисплеем изображает данные о работе, причинах останова и производительности машины. Подключением станков к компьютерам можно получить данные для управления производством всего ткацкого цеха. На панели управления также можно контролировать наладку отдельных механизмов, оптимизировать существующую настройку, или ввести новые параметры для нового вида ткани.

Производство ткани

Характеристика станка

Пневматический ткацкий станок Vera 220 предназначен для ткачества средних и среднетяжелых технических тканей с максимальной шириной по берду 227 см.

На станке использованы некоторые новые оригинальные решения, позволяющие увеличить ассортимент изготовляемых тканей и улучшение механических свойств станка. В этом результате можно использовать станок для производства тканей, которые до сих пор производились только на механических станках и притом использовать все преимущества пневматического ткацкого станка т.е. 6олее высокую выработку более низкие затраты, более низкое потребление запасных частей и более низкий уровень шума.

Оригинальное решение

Электронное регулирование привода зевообразовательного механизма:

Новое и единственное в своем роде решение станка устранило главный вал в качестве механической связи между прибойным и зевообразовательным механизмами и заменило его электронным регулятором.

Непрерывный тормоз:

Для снижения ударных сил в утке используется система АВS (автоматическое торможение утка перед концом прикидки), разработанная специально для тяжелых уток с большой кинетичесюй энергией. Для полного исключения тормозных сил и главным образом для исключения локальных деформаций утки, возникающих в результате захвата накопителя. Станок оснащен непрерывной тормозной системой СВS. Тормозная сила возникающая в следствии трения утка с дном опрокидного канала действует непрерывно по всей длине.

Управление всеми функциями станка обеспечивается электронной управляющей системой, оснащенный компьютером, дисплеем и терминалом.

Режущие материалы

Режущие материалы — это материалы, из которых состоит режущая кромка инструмента. При обработке цельного дерева следует учитывать соотношение стоимости и пользы.

При этом следует учитывать такие критерии, как затраты на приобретение, стоимость заточки, сколько раз инструмент может быть переточен, какое качество поверхности достигается, каково возможное время обработки. Еще одним существенным критерием является стойкость инструмента, т. е. какая длина резания в метрах может быть пройдена при обработке, прежде чем инструмент понадобится заточить. Инструменты с высокой стойкостью обычно имеют режущие кромки из высококачественных и дорогих материалов. Стойкость инструмента ограничивается в связи с его износом или в результате выкрашивания режущей кромки,

причем отделившиеся кусочки материала режущей кромки оставляют зазубрины в детали.

Стойкость инструмента зависит от таких свойств материала режущей кромки как твердость и вязкость.

Основные принципы:

• чем тверже материал, тем дольше служит инструмент и тем выше стоимость каждой заточки

• чем большую вязкость имеет материал, тем меньше стойкость инструмента, однако тем меньше его склонность к выкрашиванию режущей кромки и тем меньше стоимость каждой заточки.

Быстрорежущая сталь (HS):

Износостойкость и режущее действие высоколегированной стали обусловлено карбидами ее легирующих элементов. Путем целенаправленной тепловой обработки стали достигается сбалансированное соотношение твердости и вязкости.

Для уменьшения износа режущей кромки и поверхностного трения быстрорежущая сталь (HS) может быть покрыта слоем керамического твердого вещества. Таким способом может быть достигнуто 6-кратное повышение стойкости инструмента по сравнению с быстрорежущей

сталью без покрытия. Эти свойства сохраняются и после заточки.

Твердый сплав, вольфрам (HW):

Твердым сплавам свойственна очень высокая твердость, износостойкость и, особенно, высокая твердость при повышенной температуре. Эти материалы изготовляются путем спекания тугоплавких твердых веществ (карбида вольфрама) в тонко размельченном состоянии со вторым, более легкоплавким веществом (кобальтом) при температуре ниже точки плавления тугоплавкого компонента. При этом температура и длительность нагрева выбираются так, чтобы карбиды упрочнялись.

В большинстве случаев твердый сплав на 90-94% состоит из карбида вольфрама и на 6-10% из кобальта. Зерна карбида вольфрама, в среднем, имеют размер около 0,5-1 микрометра. Кобальт находится между ними в качестве связующего материала.

Поворотные режущие пластинки (см. раздел 4.4) из твердого сплава существенно повышают экономичность, так как при износе режущей кромки инструмента не требуется заменять весь инструмент (обычно, резцовую головку), а требуется лишь повернуть или заменить отдельные режущие пластинки.

Инструменты, изготовленные целиком из твердого сплава (VHW) путем спекания, используются для специальных фрезеровальных работ, при которых применение поворотных режущих пластинок невозможно из-за невозможности придания им определенной формы или из-за небольшого размера основного тела.

В зависимости от применения для обработки резанием, твердые сплавы (HW) подразделяются на различные группы (P, M, K): для обработки дерева применяется преимущественно группа K, не содержащая карбида титана и карбида тантала.

За обозначением сорта следует код, характеризующий изнашиваемость и вязкость. Чем меньше это число, тем больше сопротивление износу, однако тем меньше вязкость. Типичными числовыми кодами являются:

01, 10, 20, 30, 40, 50.

Поликристаллический алмаз (DP):

Этот материал представляет собой изготовленную синтетическим способом, чрезвычайно вязкую, сцепленную между собой массу частиц алмаза, обладающую чрезвычайно твердой и износостойкой структурой. В качестве режущего материала поликристаллический алмаз применяется, среди прочего, как материал покрытия для твердых сплавов. Изготовление и нанесение покрытия осуществляются путем спекания или химического осаждения из газовой фазы (CVD — англ.: chemical vapour deposition). При этом в вакуумной камере на твердо-

сплавной подложке осаживается слой алмаза толщиной в несколько микрон. Исходным веществом при этом является смесь газов — метана и водорода, при этом метан служит в качестве источника углерода.

Применение режущих материалов для обработки цельного дерева

HL профильное фрезерование мягкого и твердого дерева вдоль и поперек волокон.

HW пиление, форматирование и профильное фрезерование мягкого и твердого дерева вдоль и поперек волокон.

DP профильное фрезерование твердого дерева.

Мебель Глоссарий

НЕРЖАВЕЮЩАЯ СТАЛЬ

Нержавеющая сталь (inox) устойчива к высоким температурам, не подвержена коррозии, гигиенична и достаточно эластична для поддержания своего внешнего вида в неизменном состоянии продолжительное время. Повсеместно используется нержавеющая сталь марки 18/10 AISI 304: это означает, что она содержит 18% хрома, который при реакции с кислородом воздушной среды создает на поверхности невидимый защитный слой оксида хрома, придающий стали свойство не подвергаться воздействию ржавчины, т.е. устойчивость к коррозии. На 10% она состоит из никеля, который придает ей механическую прочность и позволяет подвергать определенным видам обработки.

КРОМКА ABS

Термопластичная кромка из акрилонитрила-Дивинила- Стирола, или ABS, это полимер на основе синтетических смол. Она отличается характеристиками высокой прочности к ударам, и устойчивостью к воздействию тепла и света.

КРОМКА ИЗ МАССИВА

Это кромка, выполненная из настоящего цельного дерева. то есть из ствола дерева. В отличие от пластиковых ламинированных материалов цельное дерево имеет меньшую прочность к воздействию жидкостей и царапинам.

МЕЛАМИНОВАЯ БУМАГА

Речь идет о декоративной бумаге, пропитанной меламиновыми смолами (синтетические термоотверждаемые смолы, получаемые путем поликонденсации меламина). Данные смолы не имеют цвета и запаха, устойчивы к воздействию влаги, химических агентов, абразивов и тепла. Они могут быть различных цветов или имитировать древесные волокна. Бумага используется для облицовки имитацией дерева.

КЛЕЙ ПОЛИУРЕТАНОВЫЙ

Это клей, устойчивый к воздействию воды и непогоды, образующий прочные и долговечные швы. Это термоотвердевающий клей, т.е. состоящий из смол, проявляющих свои клеящие свойства благодаря химическим реакциям в местах активного взаимодействия с теплом. Клей получают путем комбинирования формальдегида с другими основами из смол. Поскольку химическая реакция происходит незамедлительно, это необратимый клей, и, следовательно, он устойчив даже при высоких температурах.

ДРЕВЕСНОЕ ВОЛОКНО (ИЛИ ДРЕВЕСНО-ВОЛОКНИСТЫЕ ПЛИТЫ)

Это плиты, состоящие из древесных опилок малого и очень малого размера, связанных при помощи различных клеевых основ. Вообще, при помощи особых промышленных процессов, более мелкие опилка располагают предпочтительней во внешней части плиты, а более крупные – во внутренней части. Плиты изготавливаются при помощи процедуры горячей прессовки непрерывного цикла и по окончании изготовления готовы к продаже, хотя довольно часто облицовываются ламинатом или шпоном. Эта операция придает плите высокие эстетические свойства, но особенно улучшает ее механические, физические и химические характеристики, т.к. делает ее прочной, водонепроницаемой, неподверженной воздействию некоторых химических агентов, прочной к царапинам и ударам, а также улучшает ее жесткость.

ФОРМАЛЬДЕГИД

Формальдегид – это бесцветный газ, используемый для изготовления основных типов термоотвердевающего клея, применяемых в мебельном производстве. Такие типы клея используются в особенности для связывания древесных частиц в таких изделиях как древесное волокно или МДФ. Риск использования формальдегида связан с тем, что его выделение имеет продолжительный срок. Чувствительность человека к этому веществу очень сильна, и его высокая концентрация может вызвать значительную слезоточивость. BGA (Берлинский Институт Здоровья) в качестве максимальной допустимой концентрации формальдегида в воздухе жилой среды указывает 0,1 ppm (0,12 миллиграммов на кубический метр). материалы, выпущенные с соблюдением данного уровня относятся к классу Е1.

ВОДООТТАЛКИВАЮЩИЕ МАТЕРИАЛЫ

В производстве мебели водоотталкивающими называют древесно-стружечные плиты или МДФ, устойчивые, в течение некоторого времени, к разбуханию под воздействием воды, проникающей в древесные волокна. такая устойчивость не абсолютна и классифицируется по шкале значений от V20 (малая сопротивляемость) до V100 (гарантирует максимальное сопротивление влаге).

ФАНЕРОВКА

Фанерованная плита – это плита, поверхность которой облицована листами «фанеры» или «шпона». Речь идет о тонких древесных листах, получаемых путем вырубки из ствола дерева. Облицованная плита может быть изготовлена из древесного волокна или массива и покрыта шпоном более ценной породы для повышения ее эстетических свойств. Облицовка из шпона, как правило, обрабатывается лучшими лаками, которые однако не гарантируют полной защиты от повреждений в результате постоянного воздействия жидкостей и паров; она сохраняет свою красоту в течение многих лет и менее подвержена деформации по сравнению с изделиями из массива.

ЛАКИРОВКА

Лакировка – это полиуретановая смола с добавлением пигмента, применяемая на плитах МДФ. лакировка может быть глянцевой, рифленой или шелковистой. Глянцевая лакировка: после лакировки выбранным тоном поверхность из МДФ (предварительно окрашенная и затем ошкуренная), шлифуется и полируется: процедура полировки определяет глянцевость плиты. Затем наносится защитная пленка. шелковистая лакировка: после лакировки выбранным тоном на поверхность из МДФ (предварительно окрашенную и затем ошкуренную), наносится матовый лак, акриловый лак и защитная пленка. Рифленая лакировка: после лакировки выбранным тоном на поверхность из МДФ (предварительно окрашенную и затем ошкуренную), наносится матовый лак и защитная пленка.

ЛАКИРОВКА С ОТКРЫТЫМИ ПОРАМИ

Речь идет о полиуретановой и акриловой лакировке, которая оставляет видимыми и заметными наощупь характерные поры дерева: прожилки, окраску, сучки и, конечно, поры.

ЛАМИНАТ HPL

High Pressure Laminate (ламинат высокого давления) изготовлен при помощи наложения листов целлюлозы, пропитанной феноловыми или меламиновыми смолами, и одного слоя декоративного меламина, соединенных при высоком давлении и температуре. таким образом можно изготавливать плиты толщиной от 0,5 мм до 2 мм. Это материал, используемый для облицовки панелей ДВП (или ДСП), МДФ и других. Он очень прочен и гигиеничен. Поскольку феноловые и меламиновые смолы являются термоотвердевающими, ламинат сохраняет свою твердость даже при высоких температурах. Его стороны могут быть изогнутыми: данный вид обработки называется постформингом.

ПОЛИМЕРНЫЕ ЛАМИНАТЫ

Полимерный ламинат – это облицовочный материал из ПВХ, придающий плите хороший эстетический вид и высокие характеристики сопротивления к просачиванию жидкостей и ударам. Позволяет также облицовывать непрерывным способом как фасад створки (который может быть в том числе с углублениями для создания особых эстетических решений и решения функциональных задач, таких, например, как ручка в углублении), так и четыре боковых кромки. Выпускаются полимерные листы различных типов и изделия из разных смесей пластмасс, но наиболее часто используемым является материал из ПВХ, как правило, из листов толщиной от 0,3 до 0,9 мм. Полимерные листы могут быть однотонными или имитирующими дерево. Кроме того, это поверхности, которые хорошо подготовлены для последующей окраски, в том числе теми же материалами, что и для дерева. Полимерные листы отличаются от пластиковых ламинатов тем, что первые деформируются и вытягиваются, а вторые отличаются гибкостью и не вытягиваются. Материал ПВХ имеет гораздо более низкое сопротивление царапанию по сравнению с ламинатами, и поэтому не применяется для изготовления столешниц, а только для редко используемых вертикальных поверхностей с малой нагрузкой.

СЛОИСТЫЙ ЛАМИНАТ

Пластиковый ламинат высокого давления и толщины, состоящий из нескольких слоев бумаги kraft с одной или обеими декоративными поверхностями. Благодаря своим механическим характеристикам он может применяться, путем склеивания и прессовки нескольких слоев, как плита без основы из ДСП. Это материал очень устойчивый с воздействию влаги и воды.

ЛАМИНАТ UNICOLOR

Это полностью меламиновый ламинат. цвет равномерно распределен в структуре плиты и полная прокраска кромок придает ему большую эстетическую ценность по сравнению с другими ламинатами.

МДФ

Волокнистые плиты средней плотности, повсеместно называемые МДФ, это плиты, изготовленные из древесных волокон, соединенных при помощи специальной смолы и спрессованных до различной плотности. Плита обладает одинаковыми характеристиками обеих сторон и является идеальной основой для покраски лаком и для покрытия меламиновой бумагой, древесными породами или декоративными ламинатами. Волокна придают плите хорошие механические характеристики, отличную размерную устойчивость и хорошую компактность кромке.

МЕТАКРИЛАТ

Метакрилат получают из термопластичного материала, называемого литая акриловая плита. Обладающий способностью к полной утилизации, данный материал часто используется вместо стекла благодаря своим характеристикам высокой прочности к ударам, легкости в обработке, небольшому весу, а также исключительно высокой способности светопередачи.

МЕЛАМИНОВАЯ ПЛИТА

Меламиновая плита — это полуфабрикат из древесных частиц (ДСП), облицованный листами декоративной бумаги, пропитанной меламиновой смолой. Относится к семейству облагороженных плит, отличных от ламинированных и плакированных.

ПВХ

Поливинилхлорид – один из пластиковых материалов, используемых в мебельном производстве. Может использоваться для облицовки плит или как кромка. Может быть окрашен или имитировать прожилки древесины. Будучи термопластичным материалом, не очень устойчив к теплу, теряет свою консистенцию при температуре в интервале от 75° до 75° С.

ЭПОКСИДНАЯ СМОЛА

Эпоксидные смолы представляют собой двухкомпонентный клей (смола и отвердитель) без растворителя. Этот клей характеризуется высокой механической прочностью, низким снижением характеристик при использовании толстых слоев и способностью склеивать структурно сложные материалы. Отсутствие растворителя является причиной низкой степени сужения клея.

ФЕНОЛОВЫЕ СМОЛЫ

Относятся к семейству полимеров, получаемых путем реакции между фенолом и формальдегидом. Как правило, это термоотвердевающие материалы, т.е. они не могут быть расплавлены после штамповки, т.к. обладают поперечно сшитой структурой.

МЕЛАМИНОВЫЕ СМОЛЫ

Это синтетические термоотвердевающие смолы, получаемые путем поликонденсации формальдегида с меламином. Они не имеют цвета и запаха, устойчивы к воздействию воды, химических агентов, абразивов и обладают значительной проницаемостью для солнечного излучения, особенно в фиолетовом диапазоне. Меламиновые смолы используются, кроме прочего, для производства пластиковых ламинатов.

АКРИЛОВЫЙ ЛАК

Относится к семейству полиуретановых и используется в частности для светлых пород деревьев, где возможное пожелтение краски вызвало бы нежелательные изменения. Придает дереву очень естественный цвет, не создавая эффекта «прозрачной пленки». Идеален для окраски обесцвеченной древесины и светлой древесины с открытыми порами.

ПОЛИЭФИРНЫЙ ЛАК

Имеет очень высокий сухой остаток. При использовании катализаторов и ускорителей реакций обладает высоким показателем заполнения, в парафинированном исполнении может подвергаться полировке вплоть до создания зеркальных поверхностей.

ПОЛИУРЕТАНОВЫЙ ЛАК

Это термоотвердевающий лак на основе смол и красящих пигментов. Это двухкомпонентный продукт, в котором катализатор обеспечивает затвредевание лака и приобретение физических и механических характеристик, среди которых устойчивость к абразивам, к вытяжению, порезу, и химическая инертность к воздействию масел, света и атмосферных явлений.

ЗАКАЛЕННОЕ СТЕКЛО

Обладает особыми характеристиками твердости и сопротивления удару благодаря закалке, т.е. процессу обработки стекла высокими температурами (650 °c) с последующим резким охлаждением струями воды.

ЗАКАЛЕННОЕ ОКСИДИРОВАННОЕ СТЕКЛО

Это стекло с гранулированной поверхностью, полученной благодаря химической обработке с использованием кислоты фтористоводородной кислотой для создания ребристой поверхности на стекле.

ЗАКАЛЕННОЕ ЛАКИРОВАННОЕ СТЕКЛО

Это закаленное стекло, одну из поверхностей которого покрывают лаком.

ЗАКАЛЕННОЕ МАТОВОЕ СТЕКЛО

Получают путем химического температурного процесса, делающего поверхность матовой и полупрозрачной, придавая ей очень изысканный вид.

ЗАКАЛЕННОЕ СЕРИГРАФИРОВАННОЕ СТЕКЛО

Имеет поверхность, украшенную декоративными мотивами, неизменными во времени.

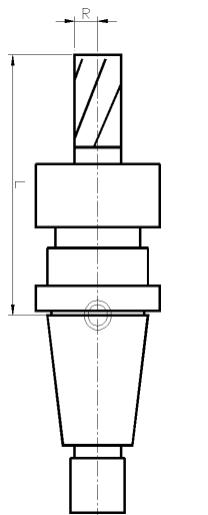

ЧПУ токарный

Настройка ЧПУ. Измерение инструмента.

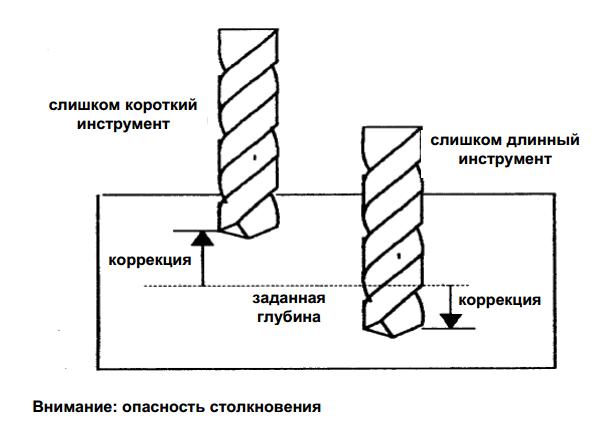

При работе с инструментами различных размеров необходимо согласовать параметры инструментов, чтобы обеспечить получение одинаковых контуров деталей. То же относится и к инструментам, диаметр и длина которых уменьшаются после заточки. С помощью функции коррекции инструмента можно очень просто запрограммировать деталь, не обращая внимания на длину и радиус инструментов, которые будут позже использоваться для обработки. Имеющиеся на чертеже размеры детали можно непосредственно использовать для программирования.

Размеры инструмента отсчитываются от фиксированной опорной точки в устройстве крепления инструмента.

В случае фрезерного инструмента – это длина L и радиус R.

Коррекция радиуса инструмента. После ввода соответствующих значений в ЗУ коррекции (D), радиусы фрезы или сменных режущих пластинок автоматически учитываются системой управления ЧПУ. Коррекция длины инструмента с отсчетом от опорной точки позволяет произвести компенсацию разницы между заданной и фактической длиной инструмента, которая образуется, например, при заточке. Эта длина инструмента должна быть известна системе управления. Для этого необходимо измерить длину L (т.е. расстояние между опорной точкой настройки инструмента на креплении в станке и режущей кромкой на конце инструмента) и ввести это значение в ЗУ коррекции инструмента (D).

Измерение инструмента на станке с ЧПУ может производиться двумя способами.

1. Пробная обработка

В этом случае в память системы управления сначала вводятся грубо замеренные размеры инструмента, а затем, после кратковременной пробной обработки детали, ее замеряют. Отклонения по сравнению с размерами, приведенными на чертеже, вводятся в систему управления в качестве значений коррекции для размеров инструмента.

2. Предварительная настройка инструмента на станке или за его пределами

В данном случае производится измерение положения режущих кромок инструмента относительно опорной точки настройки инструмента на креплении в станке.

При предварительной настройке инструмента за пределами станка инструмент в сборе устанавливают в крепежное приспособление и производят замер размеров инструмента, которые потом вводятся в систему управления при наладке станка.

В программе WoodWop данные инструмента заносятся в маску ввода. К этим данным относятся: вид инструмента, длина инструмента, диаметр, направление вращения, высота прохода над деталью, безопасные расстояния, максимальная частота вращения, скорость подачи, скорость резания.

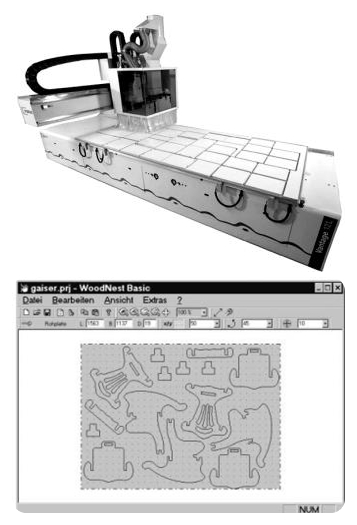

Технология обработки нестинг

Новейшая Технология обработки «нестинг», применима для станков с ЧПУ, с целю высокой экономии на мебельном производстве.

Нестинг — способ раскроя плит концевым дереворежущим инструментом с получением деталей прямоугольной или непрямоугольной формы, расположенных на карте раскроя с максимальной плотностью.

При обработке по технологии «нестинг» заготовки располагаются по методу

«вложения», т.е. в шахматном порядке, что позволяет оптимизировать раскрой и достигать при этом улучшенного использования материала. Одновременно, сокращается время на загрузку деталей и повышается производительность оборудования. Использование технологии «нестинг» дает возможность сэкономить на оборудования (например, отказаться от форматно-обрезного станка).

Фиксация плиты на машине с ЧПУ производится с помощью вакуумного разряжения, создаваемого между материалом и плитой МДФ, выполняющей функцию верхней плиты стола машины. Всасывание осуществляется сквозь плиту МДФ, без дополнительных зажимов или уплотнений. Благодаря большой площади поверхности заготовки, необходимое удерживающее усилие обеспечивается даже при незначительном разряжении.

Обрабатывающий центр с ЧПУ для технологии нестинг.

Компьютерная оптимизация раскроя для нестинга.

Сверлильно-присадочный станок

Безопасность и обслуживание. Сверлильно-присадочный станок.

На что нужно обращать внимание для обеспечения безопасности на сверлильном станке?

При наладке, устранении неисправностей, настройке и эксплуатации сверлильных станков и сверлильных обрабатывающих центров существует опасность прикосновения к вращающемуся сверлу в исходном положении, защемления частей тела нажимными устройствами, случайного включения подачи и защемления частей тела вращающимися частями машины.

При эксплуатации сверлильных станков и сверлильных обрабатывающих

центров необходимо обязательно соблюдать приведенные ниже правила.

Пользоваться защитной обувью и защитными наушниками.

Использовать плотно прилегающую одежду.

Педальный выключатель для включения подачи должен быть защищен от несанкционированного включения.

При ручном ведении деталей обращать внимание на опасные места.

Производить наладку, чистку и техобслуживание только при выключенном станке.

Контроль качества производить только за пределами станка.

Какие работы по техническому обслуживанию и профилактике необходимо регулярно проводить на сверлильно-присадочном станке?

Профилактический ремонт и техническое обслуживание (например, чистку и смазку) необходимо производить либо немедленно, в случае ухудшения или нарушения функциональной способности станка, безопасности оператора или качества изделий, либо регулярно, в соответствии с планом техобслуживания, чтобы обеспечить сохранение функциональной способности станка на длительный срок. Выполненные работы необходимо документировать.

Из-за высокой степени опасности травматизма эти работы допускается

производить только на остановленном станке. В связи с этим, необходимо принимать меры против несанкционированного включения. Они описаны в Инструкции по эксплуатации для каждого станка отдельно, в соответствии с его спецификой.

К регулярным работам по профилактическому ремонту и техобслуживанию относятся, например:

чистка и смазка подшипников и направляющих

замена затупившегося инструмента

обновление поврежденных защитных устройств

чистка стола станка и нанесение на него разделительной смазки

чистка упоров

чистка клеенаносящего ролика и емкости для клея

слив конденсата из блока подготовки сжатого воздуха и его чистка.

Оборудование для производства мебели mebeldisk.ru . Форматнораскроечные, сверлильно-присадочные , кромкооблицовочные станки

Оборудование для производства мебели mebeldisk.ru . Форматнораскроечные, сверлильно-присадочные , кромкооблицовочные станки